Fasertypen, Die In PrePreg-Verbundwerkstoffen Verwendet Werden

Glasfaser

Glasfasern sind in Verbundwerkstoffen weit verbreitet. Glasfaser ist ein amorphes strukturiertes Polymer, Verstärkungsmaterial mit hoher chemischer Beständigkeit, langer Lebensdauer, hoher elektrischer Isolierung, hoher Dichte, Biegsamkeit, geringes Gewicht, Verarbeitbarkeit, Hochspannungsfestigkeit, niedrigem wärmeleitungskoeffizienten und niedrigen Kosten.

Je nach den bei der Herstellung von Glasfasern verwendeten Materialien werden die gewünschten Eigenschaften hergestellt. Um hochwertige Fasern herzustellen, müssen hochreine Materialien homogen geschmolzen, bei hoher Temperatur gezogen und dann eine Schutzschicht aufgetragen werden. Arten von Glasfasern;

• A (alkalisches) Glas: Es ist die am häufigsten verwendete Art von Glas. Aufgrund seines hohen alkaligehalts ist seine elektrische isolatoreigenschaft schlecht. Die chemische Beständigkeit ist hoch. Es wird bei der Herstellung von Fensterglas und Flaschen verwendet. Die Verwendung in Verbundwerkstoffen ist gering.

• C (Korrosion) Glas: zeigt eine hohe chemische Beständigkeit. Es wird beim Bau von Lagertanks verwendet.

• E (elektrisches) Glas: aufgrund seiner geringen alkalischen Eigenschaften ist seine elektrische Isolierung sehr gut für andere Arten von Glas. Es ist die häufigste Art von Glasfaser, die als Verstärkungskomponente in polymermatrixverbundwerkstoffen verwendet wird. Der Grund für die Verwendung von E-Glasfasern in Verbundwerkstoffen ist ihre hohe Zugfestigkeit, Hitze, Feuer, chemische und Feuchtigkeitsbeständigkeit. E-Glas ist als wirtschaftliches Glas bekannt.

• S (Stärke) Glas: Es hat eine 33% höhere Zugfestigkeit als E-Glas. Abgesehen davon, dass es ein hochfestes Glas ist, ist es sehr widerstandsfähig gegen Ermüdung bei hohen Temperaturen. Aufgrund dieser Eigenschaften wird es in Branchen wie Luft-und Raumfahrt eingesetzt, die hohe mechanische Eigenschaften und thermische Beständigkeit erfordern. Aufgrund des geringen Durchmessers der S-Glasfaser (halb so groß wie E Cam) ist die Anzahl der Fasern groß. Die Anzahl der Fasern hat eine höhere Verbindungs-Eigenschaft, da sie größer ist.

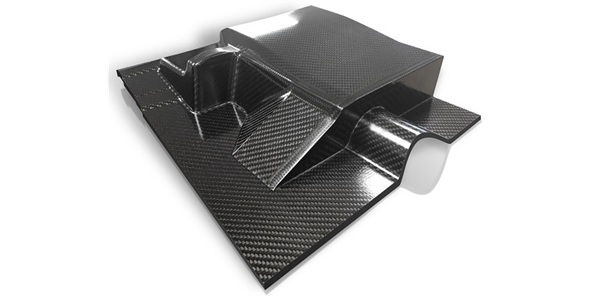

Kohlenstofffaser

Kohlenstoff ist Nichtmetall, das das Hauptelement von Kohle und organischen Verbindungen bildet. Der Dichtewert der Kohlenstofffaser variiert zwischen 1,6-2,2 g/cm3, abhängig von der Art der Rohstoffe, die bei der Herstellung von Kohlenstofffasern verwendet werden, und je nach Prozesstemperatur. Kohlenstofffasern haben positive Eigenschaften wie geringe Dichte, hohe Festigkeit, Zähigkeit, hohe Härte, hohe Ermüdungsfestigkeit und negativen thermischen Ausdehnungskoeffizienten sowie negative Eigenschaften wie hohe Kosten, geringe Schlagzähigkeit und hohe elektrische Leitfähigkeit. Die geringe Dichte ermöglichte die Herstellung von leichten und hochfesten Materialien. Aus diesem Grund wird es in Branchen wie Luft-und Raumfahrt, Luftfahrt, Automobil, Medizin und Marine eingesetzt, in denen die Kosten unterschätzt werden können.

Aramid-Faser

Die Aramidfaser besteht aus einer aromatischen Polyamid-Chemikalie. Aramid-Faser hat vorteilhafte Eigenschaften wie niedrige Dichte, hohe zugfestigkeit, hohe Verschleißfestigkeit, hohe Chemikalienbeständigkeit, hohe Zugfestigkeit und hohe Schlagzähigkeit. Die Druckfestigkeit der Aramidfaser beträgt 20% der Zugfestigkeit. Aus diesem Grund wird der Einsatz in strukturellen Anwendungen, einschließlich hoher Druckbelastungen, in aramid-verstärkten Verbundstrukturen nicht empfohlen. Einige aramid-Faserarten zersetzen sich bei längerer Sonneneinstrahlung. Die Verwendung von Aramidfasern aufgrund dieser Eigenschaft ist sehr wichtig. Das für den Einsatzbereich geeignete Material muss ausgewählt werden. Aramid-Faser wird in ballistischen, Schutzkleidung, Marine, Luftfahrzeuge, Automobil -, elektromagnetischen Kabeln und Reibbelägen in Kupplungen verwendet.

|