Types de fibres utilisées dans les matériaux composites préimprégnés

Fibre de verre

Les fibres de verre sont largement utilisées dans les matériaux composites. Polymères amorphes, elles offrent des propriétés de renforcement très élevées, une longue durée de vie, une excellente isolation électrique, une densité élevée, une grande flexibilité, une grande légèreté, une bonne maniabilité, une résistance élevée à la traction, un faible coefficient de transfert thermique et un faible coût.

Les fibres de verre sont produites avec les propriétés souhaitées en fonction des matériaux utilisés. Pour obtenir des fibres de haute qualité, des matériaux de haute pureté doivent être fondus de manière homogène, étirés à haute température, puis recouverts d'un revêtement protecteur. Types de fibres de verre :

• Verre A (alcalin) : C'est le type de verre le plus couramment utilisé. Sa forte teneur en alcalis lui confère de faibles propriétés d'isolation électrique. Sa résistance chimique est élevée. Il est utilisé dans la fabrication de vitres et de bouteilles. Il est rarement utilisé dans les matériaux composites.

• Verre C (corrosion) : Présente une résistance chimique élevée. Utilisé dans la production de réservoirs de stockage.

• Verre E (électrique) : Grâce à ses faibles propriétés alcalines, son isolation électrique est bien supérieure à celle des autres types de verre. C'est le type de fibre de verre le plus couramment utilisé comme composant de renforcement dans les matériaux composites à matrice polymère. L'utilisation de fibres de verre E dans les matériaux composites s'explique par leur grande résistance à la traction et à la chaleur, au feu, aux produits chimiques et à l'humidité. Le verre E est réputé pour son économie.

Verre S (résistance) : Sa résistance à la traction est 33 % supérieure à celle du verre E. Outre sa haute résistance, il est également très résistant à la fatigue à haute température. Grâce à ces caractéristiques, il est utilisé dans les industries exigeant des propriétés mécaniques et une résistance thermique élevées, comme l'aérospatiale et l'aéronautique. Le diamètre des fibres de verre S est faible (moitié inférieur à celui du verre E), ce qui augmente leur nombre. Ce nombre élevé de fibres lui confère une meilleure adhérence.

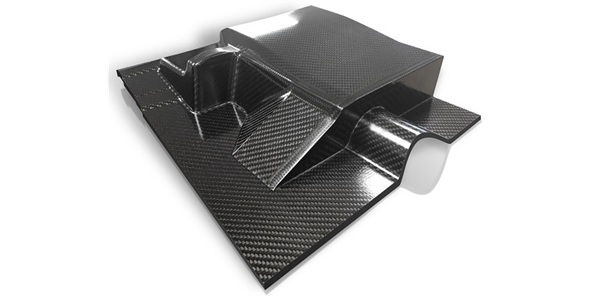

Fibre de carbone

Le carbone est un non-métal constituant le principal élément du charbon et des composés organiques. La densité de la fibre de carbone varie entre 1,6 et 2,2 g/cm³ selon le type de matière première utilisée et la température de traitement. Les fibres de carbone présentent des propriétés positives telles qu'une faible densité, une résistance élevée, une ténacité, une dureté élevée, une résistance élevée à la fatigue et un coefficient de dilatation thermique négatif, mais aussi des inconvénients tels qu'un coût élevé, une faible résistance aux chocs et une conductivité électrique élevée. Sa faible densité a permis de produire des matériaux légers et très résistants. De ce fait, elle est utilisée dans des secteurs où les coûts sont négligeables, tels que l'espace, l'aéronautique, l'automobile, le médical et la marine.

Fibre d'aramide

La fibre d'aramide est composée de polyamide aromatique. Elle présente des propriétés avantageuses telles qu'une faible densité, une résistance élevée à la traction, à l'abrasion, aux produits chimiques et aux chocs. Sa résistance à la compression représente 20 % de sa résistance à la traction. De ce fait, son utilisation est déconseillée dans les applications structurelles impliquant des charges de compression élevées dans les structures composites renforcées d'aramide. Certains types de fibres d'aramide se dégradent lorsqu'ils sont exposés au soleil pendant une longue période. De ce fait, le choix du matériau d'utilisation est crucial. Il est essentiel de choisir un matériau adapté à son domaine d'application. La fibre d'aramide est utilisée dans les équipements balistiques, les vêtements de protection, la marine, l'aéronautique, l'automobile, les câbles électromagnétiques et les garnitures de friction des embrayages.

|