Tipos de fibras utilizadas en materiales compuestos preimpregnados

Fibra de vidrio

Las fibras de vidrio se utilizan ampliamente en materiales compuestos. Las fibras de vidrio son materiales de refuerzo de polímeros amorfos con alta resistencia química, larga vida útil, alto aislamiento eléctrico, alta densidad, flexibilidad, ligereza, trabajabilidad, alta resistencia a la tracción, bajo coeficiente de transferencia de calor y bajo costo.

Las fibras de vidrio se producen con las propiedades deseadas dependiendo de los materiales utilizados en su producción. Para producir fibras de alta calidad, los materiales de alta pureza deben fundirse de manera homogénea, estirarse a altas temperaturas y luego recubrirse con una capa protectora. Tipos de fibra de vidrio;

• Vidrio A (alcalino): el tipo de vidrio más utilizado. Debido a que contiene altos niveles de álcali, sus propiedades de aislamiento eléctrico son deficientes. Tiene alta resistencia química. Se utiliza para fabricar vidrio para ventanas y botellas. Su utilización en materiales compuestos es baja.

• Vidrio C (Corrosión): Muestra alta resistencia química. Se utiliza en la construcción de tanques de almacenamiento.

• Vidrio E (eléctrico): debido a sus bajas propiedades alcalinas, su aislamiento eléctrico es mucho mejor que otros tipos de vidrio. Es el tipo más común de fibra de vidrio utilizado como componente de refuerzo en materiales compuestos de matriz polimérica. La razón para utilizar fibras de vidrio E en materiales compuestos se debe a su alta resistencia a la tracción, al calor, al fuego, a los productos químicos y a las propiedades de resistencia a la humedad. El vidrio E se considera un vidrio económico.

• Vidrio S (Resistencia): Tiene un valor de resistencia a la tracción 33% mayor que el vidrio E. Además de ser un vidrio de alta resistencia, es altamente resistente a la fatiga a altas temperaturas. Debido a estas propiedades, se utiliza en industrias que requieren altas propiedades mecánicas y resistencia térmica, como la espacial y la aeronáutica. El número de fibras es elevado debido al pequeño diámetro de las fibras de vidrio S (la mitad del del vidrio E). Dado que el número de fibras es elevado, tiene mayores propiedades de unión.

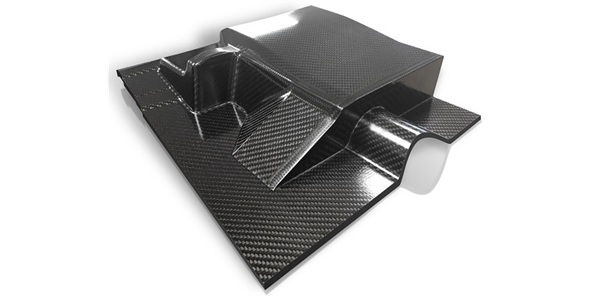

Fibra de carbono

El carbono es un no metal que forma el elemento principal del carbón y de los compuestos orgánicos. El valor de densidad de la fibra de carbono varía entre 1,6 y 2,2 g/cm3 dependiendo del tipo de materia prima utilizada en la producción de fibra de carbono y la temperatura de procesamiento. Las fibras de carbono tienen propiedades positivas como baja densidad, alta resistencia, tenacidad, alta dureza, alta resistencia a la fatiga y coeficiente de expansión térmica negativo, pero propiedades negativas como alto costo, baja resistencia al impacto y alta conductividad eléctrica. Su baja densidad permite la producción de materiales ligeros y de alta resistencia. Por este motivo, se utiliza en sectores en los que se puede ignorar el coste, como el espacial, el aeronáutico, el automovilístico, el médico y el naval.

Fibra de aramida

La fibra de aramida está compuesta por una sustancia química llamada poliamida aromática. Fibra de aramida; Tiene propiedades ventajosas como baja densidad, alta resistencia a la tracción, alta resistencia a la abrasión, alta resistencia química, alta resistencia a la tracción y alta resistencia al impacto. La resistencia a la compresión de la fibra de aramida es el 20% de su resistencia a la tracción. Por este motivo, no se recomienda su uso en aplicaciones estructurales que impliquen altas cargas de compresión en estructuras compuestas reforzadas con aramida. Algunos tipos de fibra de aramida se degradan cuando se exponen a la luz solar durante largos períodos de tiempo. Debido a esta característica, el área de uso de la fibra de aramida es muy importante. Se debe seleccionar material adecuado al área de uso. La fibra de aramida se utiliza en ropa de protección balística, marina, aeronáutica, automotriz, cables electromagnéticos y revestimientos de fricción en embragues.

|