|

|

|

|

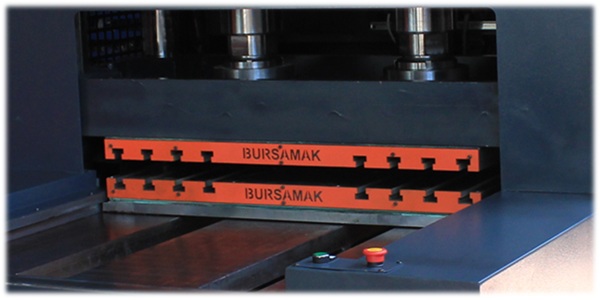

Prensa de vulcanización estándar |

Prensa de vulcanización ECO |

Prensa de vulcanización de laboratorio |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

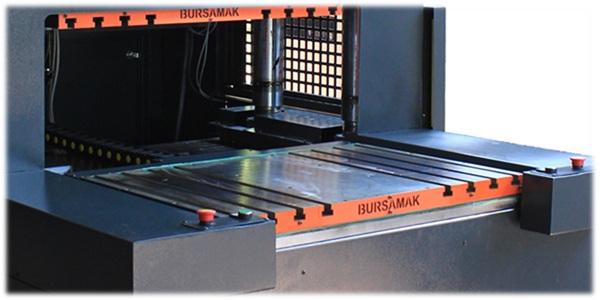

Nuestros modelos de prensas de vulcanización

|

|

|

|

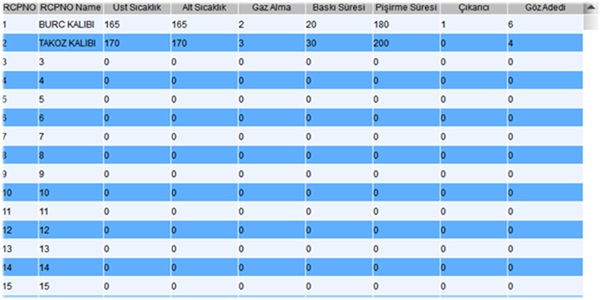

| MODELO | Prensa de vulcanización estándar | Prensa de vulcanización ECO | Prensa de vulcanización de laboratorio |

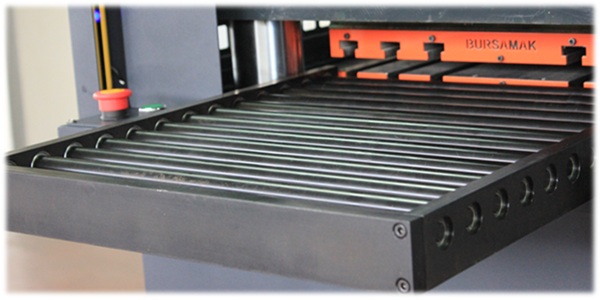

| Mesa hidráulica deslizante inferior | Estándar | --- | --- |

| Mecanismo extractor central y lateral | Opción | Opción | --- |

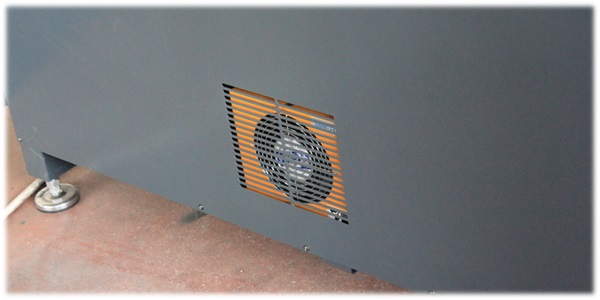

| Unidad de refrigeración de aceite hidráulico | Estándar | Estándar | --- |

| Ventilación | Estándar | Estándar | Estándar |

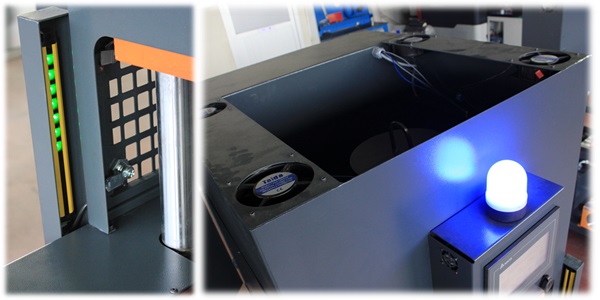

| Barrera de luz de seguridad | Estándar | Estándar | --- |

| Desgasificación automática | Estándar | Estándar | Estándar |

| Funcionamiento y apagado automáticos | Estándar | Estándar | --- |

| Monitoreo electrónico de presión | Estándar | Estándar | Estándar |

| Lubricación automática | Opción | Opción | --- |

| Memoria de parámetros del molde | Estándar | Estándar | --- |

| Advertencia de demora del operador | Estándar | Estándar | --- |

| Tecnología de calefacción | Estándar | Estándar | Estándar |

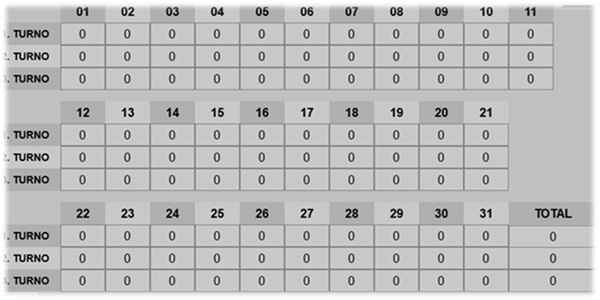

| Seguimiento de la producción por turnos | Opción | Opción | --- |

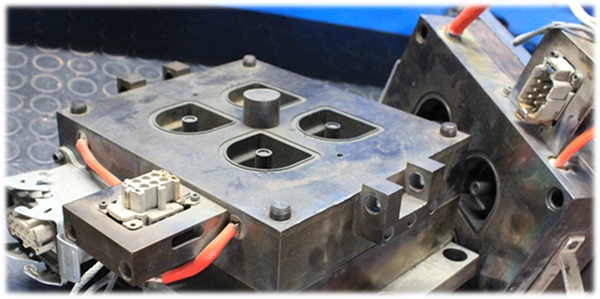

| Calentamiento directo del molde | Opción | Opción | --- |

| Conexión al servidor y control remoto | Opción | Opción | --- |

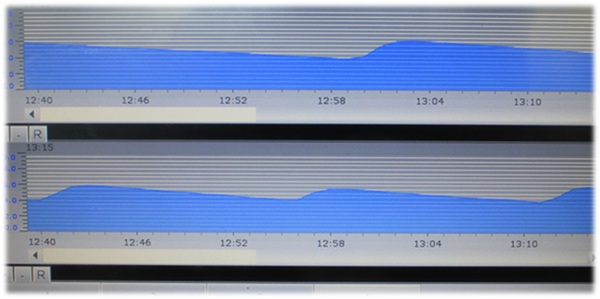

| Estadísticas de temperatura de las tablas | Estándar | Estándar | --- |

| Seguimiento del consumo de energía | Opción | Opción | --- |

| Panel de control multilingüe | Estándar | Estándar | --- |

Prensa de vulcanización estándar |

Prensa de vulcanización ECO |

Prensa de vulcanización de laboratorio |

|

FOLLETO |

FOLLETO |

FOLLETO |

Yaylacık mh. 44. sk. No:13 16280 Nilüfer / BURSA /TURKEY

+90 224 3611940-41 info@bursamak.com