|

|

|

|

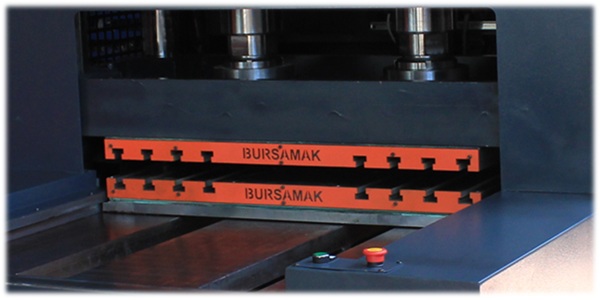

Стандартный вулканизационный пресс |

ЭКО Вулканизационный пресс |

Лабораторный вулканизационный пресс |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Наши модели вулканизационных прессов

|

|

|

|

| МОДЕЛЬ | Стандартная вулканизация пресс | ЭКО вулканизация пресс | Лабораторный вулканизация пресс |

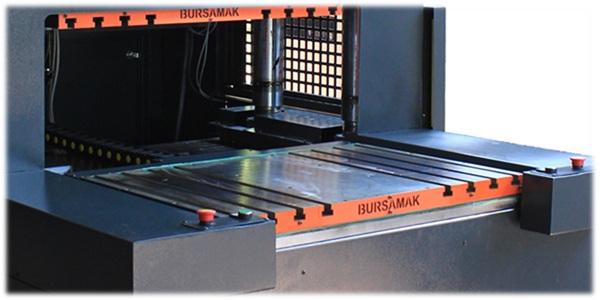

| Гидравлический подвижный нижний стол | Стандартный | --- | --- |

| Механизм среднего и бокового экстрактора | Вариант | Вариант | --- |

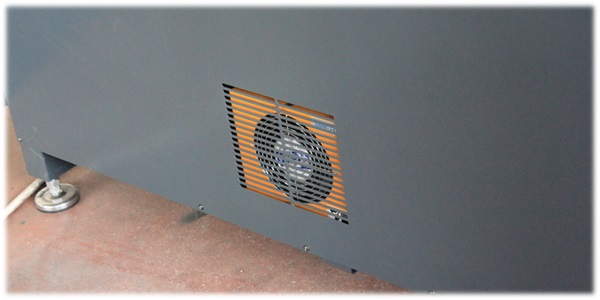

| Блок охлаждения гидравлического масла | Стандартный | Стандартный | --- |

| Вентиляция | Стандартный | Стандартный | Стандартный |

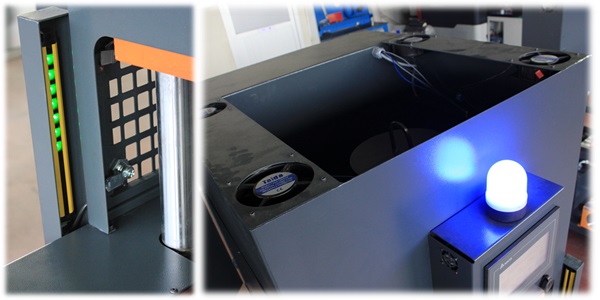

| Световой барьер безопасности | Стандартный | Стандартный | --- |

| Автоматическая дегазация | Стандартный | Стандартный | Стандартный |

| Автоматическая работа и выключение | Стандартный | Стандартный | --- |

| Электронный контроль давления | Стандартный | Стандартный | Стандартный |

| Автоматическая смазка | Вариант | Вариант | --- |

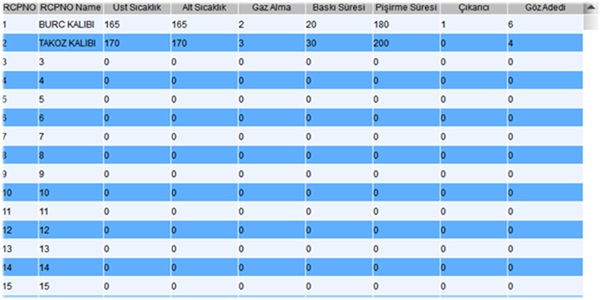

| Память параметров пресс-формы | Стандартный | Стандартный | --- |

| Предупреждение о задержке оператора | Стандартный | Стандартный | --- |

| Отопительная техника | Стандартный | Стандартный | Стандартный |

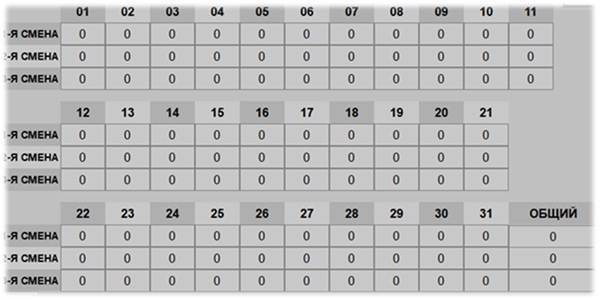

| Отслеживание сменного производства | Вариант | Вариант | --- |

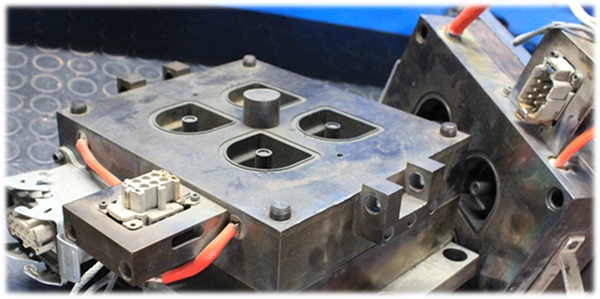

| Прямой нагрев пресс-формы | Вариант | Вариант | --- |

| Подключение к серверу и удаленное управление | Вариант | Вариант | --- |

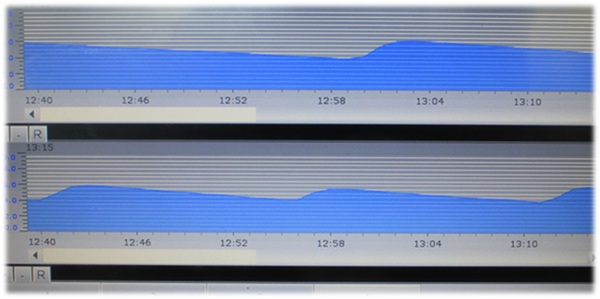

| Статистика температур таблиц | Стандартный | Стандартный | --- |

| Отслеживание потребления энергии | Вариант | Вариант | --- |

| Многоязычная панель управления | Стандартный | Стандартный | --- |

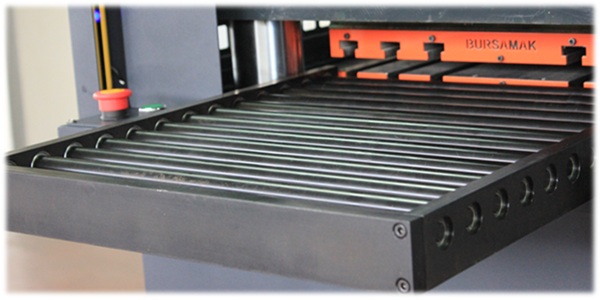

Стандартный вулканизационный пресс |

ЭКО Вулканизационный пресс |

Лабораторный вулканизационный пресс |

|

БРОШЮРА |

БРОШЮРА |

БРОШЮРА |

Yaylacık mh. 44. sk. No:13 16280 Nilüfer / BURSA /TURKEY

+90 224 3611940-41 info@bursamak.com