Типы волокон, используемых в композитных материалах препрега

Стекловолокно

Стеклянные волокна широко используются в композитных материалах. Стекловолокно представляет собой полимер с аморфной структурой, армирующий материал с высокой химической стойкостью, длительным сроком службы, высокой электроизоляцией, высокой плотностью, гибкостью, малым весом, обрабатываемостью, высокой прочностью на растяжение, низким коэффициентом теплопроводности и низкой стоимостью.

Стеклянные волокна изготавливаются в соответствии с материалами, используемыми при их производстве, с требуемыми характеристиками. Для получения высококачественных волокон материалы высокой чистоты должны быть равномерно расплавлены, подвергнуты высокотемпературному вытягиванию с последующим нанесением защитного покрытия. Виды стекловолокна;

• А (щелочное) стекло: это наиболее часто используемый тип стекла. Поскольку он содержит большое количество щелочей, он обладает плохими электроизоляционными свойствами. Он обладает высокой химической стойкостью. Используется для изготовления оконного стекла и бутылок. Его мало используют в композитных материалах.

• C (коррозия) Стекло: демонстрирует высокую химическую стойкость. Он используется для изготовления резервуаров для хранения.

• Е (электрическое) стекло: благодаря своим слабощелочным свойствам его электрическая изоляция очень хороша по сравнению с другими типами стекла. Это наиболее распространенный тип стекловолокна, используемый в качестве армирующего компонента в композитных материалах с полимерной матрицей. Причина, по которой волокна из электронного стекла используются в композитных материалах, заключается в их высокой прочности на растяжение, термостойкости, огнестойкости, химической и влагостойкости. Электронное стекло признано экономичным стеклом.

• S (прочность) Стекло: оно имеет на 33% более высокую прочность на растяжение, чем стекло E. Помимо того, что это высокопрочное стекло, оно обладает высокой устойчивостью к усталости при высоких температурах. Благодаря этим свойствам он используется в отраслях, требующих высоких механических свойств и термостойкости, таких как аэрокосмическая промышленность и аэрокосмическая промышленность. Количество волокон велико из-за небольшого диаметра волокон из S-стекла (вдвое меньше, чем у E-стекла). Поскольку количество волокон велико, оно обладает более высокими соединительными свойствами.

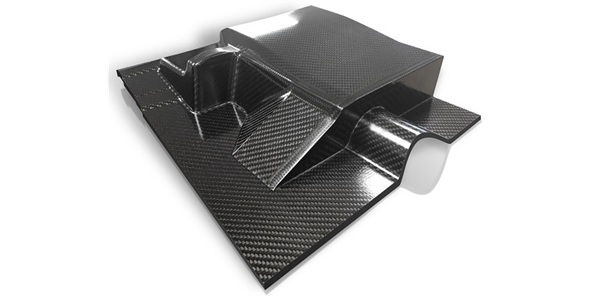

Углеродное волокно

Углерод - это неметалл, который составляет основной элемент угля и органических соединений. Значение плотности углеродного волокна варьируется от 1,6 до 2,2 г/см3 в зависимости от типа сырья, используемого для производства углеродного волокна, и в зависимости от температуры обработки. дека углеродного волокна. Углеродные волокна обладают такими положительными свойствами, как низкая плотность, высокая прочность, ударная вязкость, высокая жесткость, высокая усталостная прочность и отрицательный коэффициент теплового расширения, а также отрицательными свойствами, такими как высокая стоимость, низкая ударопрочность и высокая электропроводность. Его низкая плотность позволила производить легкие и высокопрочные материалы. По этой причине он используется в таких отраслях, как аэрокосмическая промышленность, аэрокосмическая промышленность, автомобилест декоммунизация, медицина и судоходство, где стоимость может быть незначительной.

Арамидное волокно

Арамидное волокно состоит из ароматического полиамидного химического вещества. Арамидное волокно обладает такими преимуществами, как низкая плотность, высокая прочность на растяжение, высокая износостойкость, высокая химическая стойкость, высокая прочность на растяжение и высокая ударопрочность. Прочность арамидного волокна на сжатие составляет 20% от его прочности на растяжение. По этой причине его использование в конструкционных применениях, включая высокие сжимающие нагрузки в композитных конструкциях, армированных арамидом, не рекомендуется. Некоторые типы арамидных волокон разлагаются при длительном воздействии дневного света. Место использования арамидного волокна, обусловленного этим свойством, очень важно. Материал должен быть выбран в соответствии с областью его использования. Арамидное волокно используется в фрикционных накладках, используемых в баллистике, защитной одежде, морских, воздушных транспортных средствах, автомобилях, электромагнитных кабелях и муфтах.

|