|

|

|

|

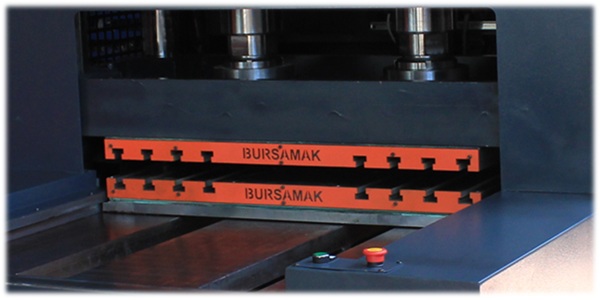

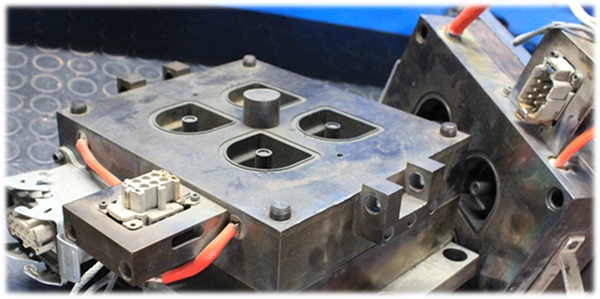

Presse de vulcanisation standard |

Presse de vulcanisation ECO |

Presse de vulcanisation de laboratoire |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

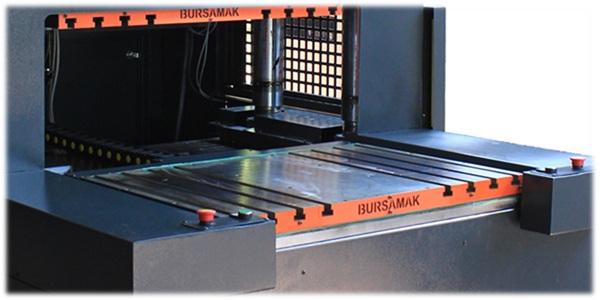

Nos modèles de presses à vulcanisation

|

|

|

|

| MODÈLE | Presse de vulcanisation standard | Presse de vulcanisation ECO | Presse de vulcanisation de laboratoire |

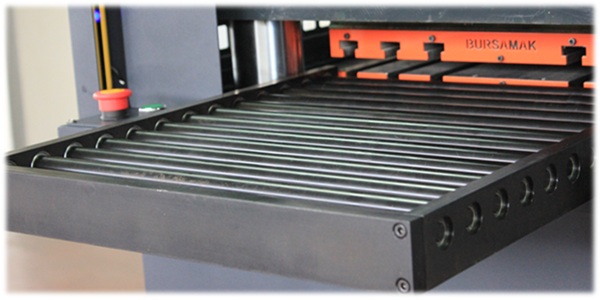

| Table à fond coulissant hydraulique | Standard | --- | --- |

| Mécanisme d'extraction central et latéral | Option | Option | --- |

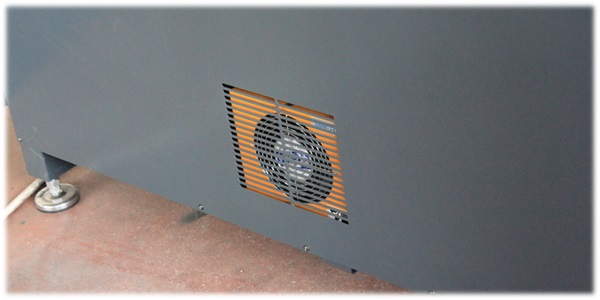

| Unité de refroidissement d'huile hydraulique | Standard | Standard | --- |

| Ventilation | Standard | Standard | Standard |

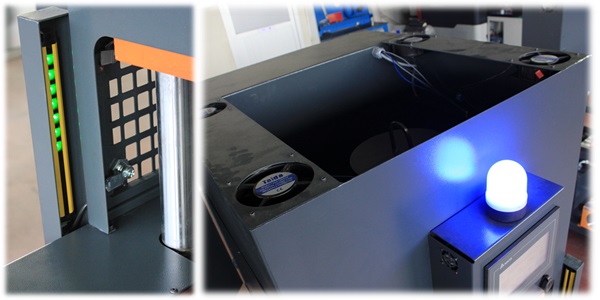

| Barrière lumineuse de sécurité | Standard | Standard | --- |

| Dégazage automatique | Standard | Standard | Standard |

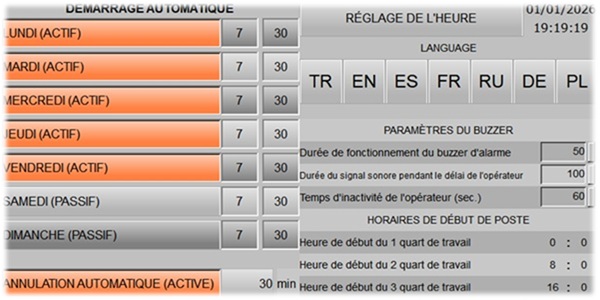

| Fonctionnement et arrêt automatiques | Standard | Standard | --- |

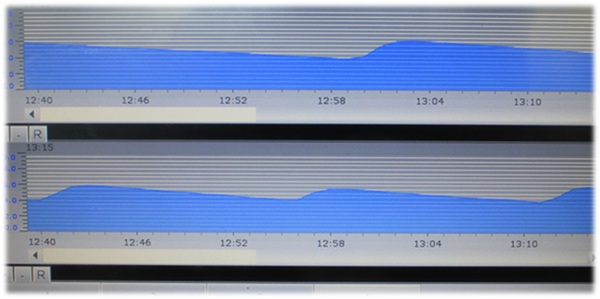

| Surveillance électronique de la pression | Standard | Standard | Standard |

| Lubrification automatique | Option | Option | --- |

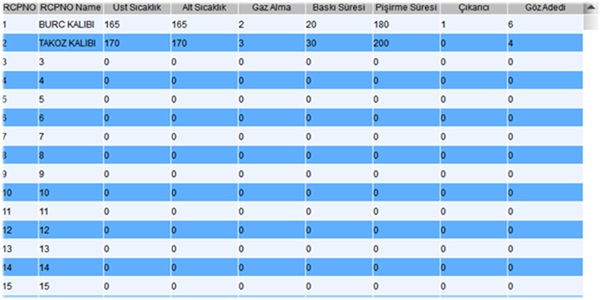

| Mémoire des paramètres du moule | Standard | Standard | --- |

| Avertissement de retard de l'opérateur | Standard | Standard | --- |

| Technologie de chauffage | Standard | Standard | Standard |

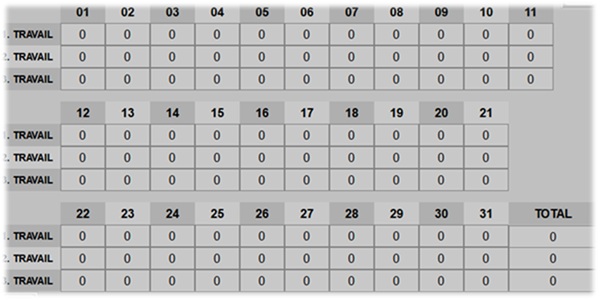

| Suivi de la production par quarts | Option | Option | --- |

| Chauffage direct du moule | Option | Option | --- |

| Connexion au serveur et contrôle à distance | Option | Option | --- |

| Statistiques de température des tables | Standard | Standard | --- |

| Suivi de la consommation d'énergie | Option | Option | --- |

| Panneau de commande multilingue | Standard | Standard | --- |

Presse de vulcanisation standard |

Presse de vulcanisation ECO |

Presse de vulcanisation de laboratoire |

|

BROCHURE |

BROCHURE |

BROCHURE |

Yaylacık mh. 44. sk. No:13 16280 Nilüfer / BURSA /TURKEY

+90 224 3611940-41 info@bursamak.com