|

|

|

|

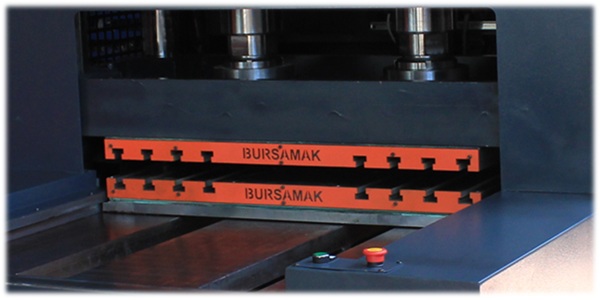

Standard Vulkanisations Presse |

ECO Vulkanisations Presse |

Labor Vulkanisations Presse |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

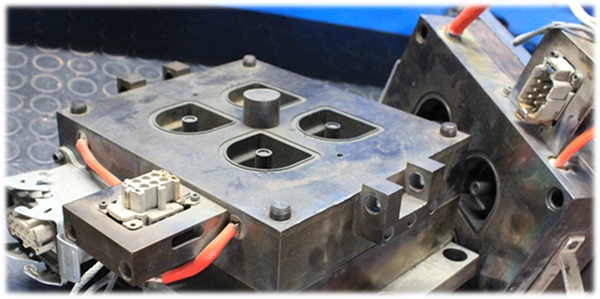

Unsere Vulkanisationspressen Modelle

|

|

|

|

| MODELL | Standard Vulkanisation Presse | ECO Vulkanisations Presse | Labor Vulkanisation Presse |

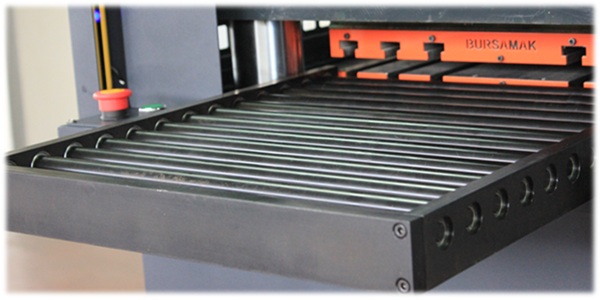

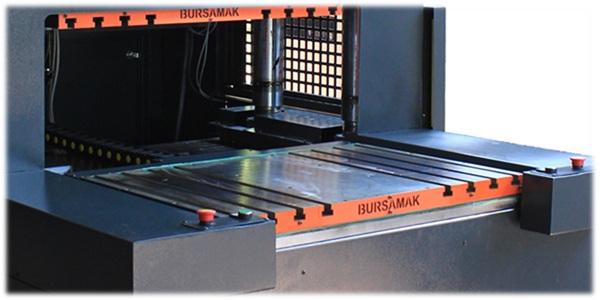

| Hydraulischer Schiebetisch | Standard | --- | --- |

| Mittlerer und seitlicher Extraktor Mechanismus | Option | Option | --- |

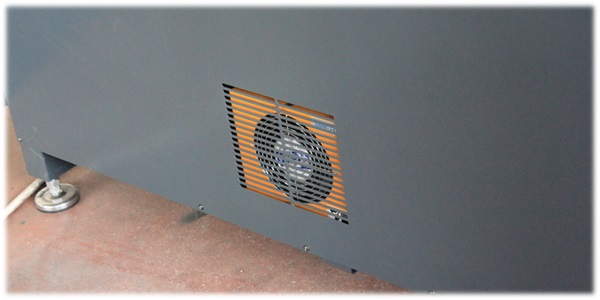

| Hydrauliköl-Kühleinheit | Standard | Standard | --- |

| Belüftung | Standard | Standard | Standard |

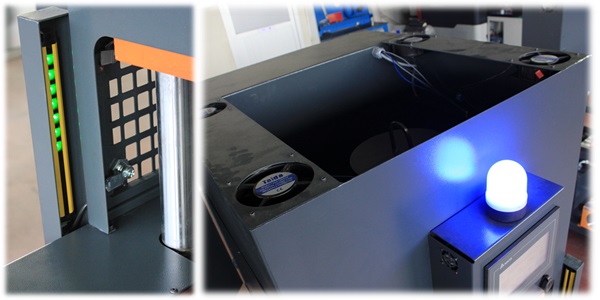

| Sicherheits-Lichtschranke | Standard | Standard | --- |

| Automatische Entgasung | Standard | Standard | Standard |

| Automatischer Betrieb und Abschaltung | Standard | Standard | --- |

| Elektronische Drucküberwachung | Standard | Standard | Standard |

| Automatische Schmierung | Option | Option | --- |

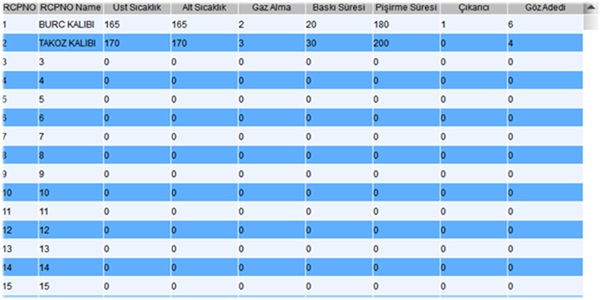

| Form Parameter Speicher | Standard | Standard | --- |

| Warnung vor Bedienung Verzögerung | Standard | Standard | --- |

| Heiztechnik | Standard | Standard | Standard |

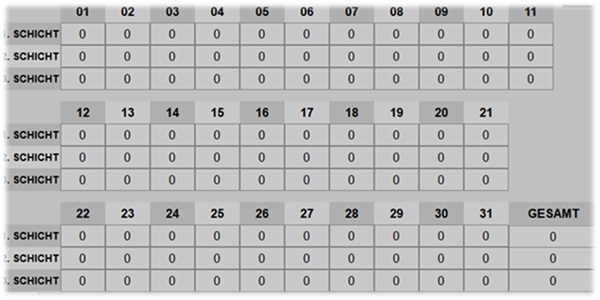

| Schicht Produktionsverfolgung | Option | Option | --- |

| Direkte Formheizung | Option | Option | --- |

| Serververbindung und Fernsteuerung | Option | Option | --- |

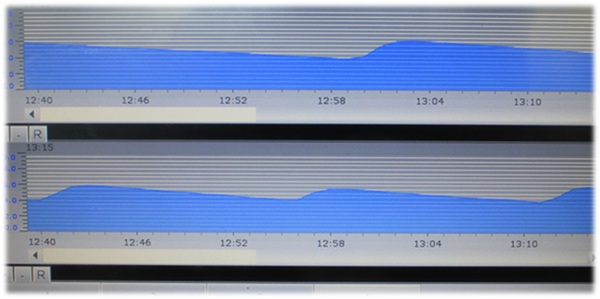

| Temperatur Statistik der Tabellen | Standard | Standard | --- |

| Energieverbrauch Verfolgung | Option | Option | --- |

| Mehrsprachiges Bedienfeld | Standard | Standard | --- |

Standard Vulkanisations Presse |

ECO Vulkanisations Presse |

Labor Vulkanisations Presse |

|

BROSCHÜRE |

BROSCHÜRE |

BROSCHÜRE |

Yaylacık mh. 44. sk. No:13 16280 Nilüfer / BURSA /TURKEY

+90 224 3611940-41 info@bursamak.com